DRILLING ENGINEERING

- Sejarah Perminyakan

Pengusahaan secara modern minyak bumi dunia terjadi pada saat pemboran minyak bersejarah yang dilakukan oleh

Kolonel William Drake di Titusvile, Pennsylvania, Amerika Serikat pada tahun

1859, yang menemukan minyak pada kedalaman 69 kaki.

Pemboran minyak pertama di Indonesia telah

dilaksanakan pada tahun 1871 di desa Maja, Majalengka, Jawa Barat oleh seorang

pengusaha Belanda benama Jan Reerink, namun sumur ini gagal menghasilkan

minyak.

Titik balik Industri minyak di Indonesia terjadi

ketika pada tahun 1885, A.J. Zijkler, seorang pemimpin perkebunan tembakau

Belanda berhasil menemukan sumur Telaga Tunggal I yang bernilai komersial di

daerah Telaga Said, Pangkalan Brandan, Sumatera Utara. Inilah yang menjadi titik pangkal

pendirian perusahaan raksasa yang terkenal dengan nama The Royal Dutch pada

Tanggal 16 Juli 1890. Segeralah berdiri pabrik penyulingan di Pangkalan

Brandan dan pipa-pipa serta tangki-tangki dan kapal-kapal tanker. Pada Tanggal

1 Maret 1892 pabrik mulai berproduksi dan hasilnya mulai dijual dan bersaing di

pasaran bebas dunia dengan Minyak Amerika, Rusia dan Cina.

Penemuan ini pada tahun 1902 melahirkan suatu

perusahaan minyak Belanda yang bernama "Bataafsche Petroleum

Maatschappij", disingkat B.P.M, yang kemudian lebih dikenal sebagai

perusahaan SHELL, salah satu dari tujuh perusahaan minyak terbesar di dunia.

Hampir pada waktu yang sama di Jawa Timur beroperasi

suatu perusahaan Belanda lain yang benama "Dordtsche Petrolewn

Maatschappif' yang pada tahun 1893 melakukan pemboran sumur Ledok yang

menghasilkan lapangan minyak Ledok. Perusahaan "Dordtsche"

kemudian diambil alih oleh B.P.M

Sebelum perang dunia II meletus, pada tahun 1939,

jumlah produksi minyakbumi Indonesia adalah rata-rata perhari adalah sebesar

170.000 barrel . Angka ini mulai menurun selama kurun waktu 1942-1948 menjadi

dibawah 100.000 barrel perhari karena disebabkan peperangan-peperangan di

Indonseia.

Setelah menyerahnya Jepang dan Lahirnya Proklamasi

Kemerdekaan Indonesia pada tanggal 17 Agustus 1945, era baru Industri

Perminyakan bagi Republik Indonesia dimulai, Tambang-tambang minyak yang

tadinya dikuasai Jepang segera diambil alih. Tambang minyak yang pertama kali

dikuasai oleh Republik Indonesia adalah tambang minyak Pangkalan Brandan,

Sumatera Utara, dengan upacara serah terima antara pihak Jepang dengan pihak

Republik Indonesia.

- Organisasi Di Rig

- Jenis Rig

1.

Land rig

2.

Drill ship

3.

Swamp barge rig

4.

Jack up rig

5.

Platform rig

6.

Semi submersible rig

- System Di Rig

Setelah dilakukan eksplorasi,

maka tahap selanjutnya adalah tahap pemboran. Terdapat lima komponen utama

dalam tahap pemboran, yaitu : hoisting system (sistem angkat),

rotary system (sistem putar), circulating system (sistem sirkulasi), Blow out

preventer system (BOP sistem) dan power sysstem (sistem tenaga).

- Hoisting System

Hoisting

sistem adalah perlengkapan utama dalam sistem dan perlengkapan pemboran. Fungsi

utamanya adalah mengangkat, menahan, dan menurunkan

peralatan serta pendukung peralatan rotary pada rig. Sistem ini terdiri dari

dua komponen utama yaitu :

a.

Supporting Structure (rig), yang terbuat dari kerangka baja,

yang terletak tepat di atas lubang pemboran. Struktur ini terdiri dari :

·

Drilling tower (derick atau mask)

·

Substructure, memberikan ruang bebas untuk dudukan BOP

·

Rig floor, memberikan ruang bebas untuk kegiatan pemboran

b.

Hoisting equipment, peralatan pengangkat ini berfungsi untuk

mengangkat dan menurunkan peralatan ke dan dari dasar sumur, yang terdiri dari

:

·

Draw works

·

Crown blocks

·

Traveling blocks

·

Hook

·

Elevator

·

Drilling line

- Rotating System

Rotating

system (Gambar ) berfungsi untuk memutar drillstring selama operasi pemboran,

sehingga daya yang dihasilkan oleh prime mover dapat ditransmisikan sampai ke

bawah permukaan.

Rotating System ini terdiri dari :

a.

Rotary assembly,

yang terdiri dari :

·

Ratary table

·

Master bushing

·

Kelly bushing

·

Rotary slips

·

Make up dan break out tongs

b.

Drillstem, menghubungkan rangkaian dari swivel sampai bit,

yang terdiri dari

·

Swivel

·

Kelly

·

Kelly saver sub

·

Drillpipe

·

Drill collar

·

BHA (bottom hole assembly)

c.

Bit

Pada saat sekarang , penggunaan rotary table dan kelly

sudah jarang, fungsinya digantikan oleh top drive.

- Circulating system

Merupakan komponen utama lainnya dari peralatan pemboran.

Peralatan ini berfungsi untuk memberikan service berupa penyediaan lumpur serta

penyediaan sifat-sifat fisiknya selama perboran berlangsung, termasuk dengan

peralatan conditioning equipment (Gambar 9).

Circulating

system terdiri dari :

a.

Drilling Fluid, yang befungsi untuk :

·

Mengimbangi tekanan formasi (hidrstatik)

·

Mengangkat dan membersihkan cutting dari lubang bor

·

Mendukung kestabilan lubang bor

·

Mendinginkan dan melumasi bit dan drillstring

·

Menyediakan hydraulic horsepower pada bit

·

Media logging

b.

Preparation Area

Suatu

tempat untuk mempersiapkan lumpur sebelum disirkulasikan ke dalam sumur, yang

terdiri dari :

·

Mud house

·

Steel mud pits/tanks

·

Mixing hopper

·

Chemical mixing barrel

·

Bulk mud storage bins

·

Water tank

·

Reserve pit

c.

Circulating Equipment

Merupakan

peralatan khusus untuk memberikan tenaga pada lumpur sehingga dapat masuk dan

ke luar dari kepala sumur. Susunan dari peralatan ini adalah :

·

Triplex Pump

·

Surface Connection

·

Stand Pipe

·

Mud hose ke Drill String

d.

Conditioning Area

Merupakan

tempat atau peralatan untuk mengembalikan kondisi lumpur setelah mengalami

berbagai beban selama operasi pemboran berlangsung. Lumpur akan ditreatment

sebelum masuk ke prefaration area, yang terdiri dari :

·

Shale shaker

·

Desander

·

Desilter

·

Degaser

·

Hydrocyclone

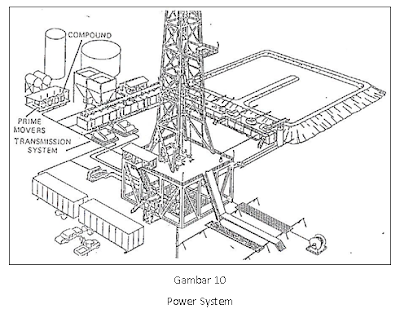

Power

System

Merupakan

komponen yang memberikan sumber daya untuk mendukung terlaksananya semua proses

yang telah dijelaskan sebelumnya. Power system (Gambar 10) ini dapat dibagi

menjadi :

·

Primary power source

·

Power transmision

Blow Out

Preventer (BOP)

Peranan

pendukung untuk pengontrol dan safety tekanan selama pemboran berlangsung.

Peralatan ini berfungsi untuk menutup sumur bila terjadi kick atau sembur liar

yang mungkin terjadi selama pemboran akibat masuknya gas/fluida formasi dan

mengalir secara liar ke permukaan. BOP (Gambar ) ini terbagi menjadi :

a.

BOP Stack dan Accumulator, yang terdiri dari :

·

Annular preventer

·

Pipe ram preventer

·

Drilling spool

·

Blind ram preventer

b.

Supproting Choke dan Kill System, yang terdiri dari :

·

Choke manifold

·

Kill line

- Fungsi Lumpur Pemboran

a.

Mengangkat Cutting ke Permukaan

Serbuk

bor yang dihasilkan dari pengikisan formasi oleh pahat sebaiknya secepatnya diangkat ke permukaan,

yang mempunyai pertimbangan effisiensi dan rate penetrasi. Keefektifan dari

pengangkatan cutting ini tergantung dari faktor-faktor yaitu : Kecepatan

fluida di annulus, densitas

dan viskositas.

b.

Membentuk Mudcake yang tipis dan licin

Lumpur

akan membuat lapisan zat padat tipis (mud cake) di permukaan formasi

yang permeabel (lulus air). Pembentukan mud cake ini akan menyebabkan

tertahannya aliran yang masuk ke formasi (adanya aliran yang masuk, yaitu

cairan plus padatan yang menyebabkan padatan tertinggal dan tersaring). Cairan

yang masuk kedalam formasi disebut filtrat. Mud cake dikehendaki

yang tipis karena dengan demikian lubang bor tidak terlalu sempit dan cairan

tidak banyak yang hilang.

c.

Mengontrol Tekanan Formasi

Tekanan

fluida formasi umumnya adalah sekitar 0.465 psi/ft kedalaman. Pada tekanan yang

normal, air dan padatan di pemboran telah cukup untuk menahan tekanan formasi

ini. Untuk tekanan lebih kecil dari normal (subnormal), densitas lumpur harus

diperkecil agar lumpur tidak masuk hilang ke formasi. Sebaliknya untuk tekanan

yang lebih besar dari normal (lebih dari 0.465 psi/ft, abnormal pressure),

maka barite kadang-kadang perlu ditambahkan untuk memperberat lumpur.

d. Cutting

Suspension

Suspensi serbuk bor merupakan

kemampuan lumpur untuk menahan serbuk bor selama sirkulasi lumpur dihentikan,

terutama dari gel strength. Serbuk bor perlu ditahan agar tidak turun

kebawah, karena jika mengendap kebawah akan mengakibatkan akumulasi serbuk bor

dan pipa akan terjepit selain juga akan memperberat rotasi permulaan dan kerja

pompa untuk memulai sirkulasi kembali. Gel yang terlalu besar dapat memperburuk

kondisi lumpur bor yaitu tertahannya pembuangan serbuk bor ke permukaan (selain

pasir). Penggunaan alat-alat seperti desander atau shale shaker

dapat membantu pengambilan serbuk bor/pasir dari lumpur di permukaan. Pasir

harus dibuang dari aliran lumpur, karena sifatnya yang sangat abrasive

(mengikis) pipa, pompa, fitting dan bit. Untuk itu biasanya kadar

pasir maksimal yang diperbolehkan adalah 2 %

e.

Mendinginkan dan Melumasi Pahat dan Rangkaian Pipa

Dalam

proses pemboran, panas dapat timbul karena gesekan antara pahat dan rangkaian

pipa yang kontak dengan formasi. Konduksi formasi umumnya kecil, sehingga sukar

untuk menghilangkan panas yang timbul. Tetapi umumnya dengan adanya aliran

lumpur maupun panas jenis (spesific heat) lumpur telah cukup untuk

mendinginkan dan melumasi sistem sehingga peralatan tidak menjadi rusak dan

memperpanjang umur pahat.

f. Menahan Sebagian Berat Drillstring dan Casing

Pada saat memasukkan atau mencabut

rangakain pipa bor, demikian pula saat memasukkan casing kedalam lubang

bor yang berisi lumpur, sebagian berat rangkaian pipa bor atau casing

akan ditahan oleh gaya keatas dari lumpur yang sebanding dengan lumpur yang dipindahkan.

Bertambah dalamnya formasi yang dibor, maka rangkaian pipa bor serta casing

yang diperlukan juga bertambah banyak sehingga beban rangkaian pipa bor serta

casing semakin berat.Berat rangkaian pipa dalam lumpur akan berkurang sebesar

gaya keatas yang ditimbulkan lumpur yang bersangkutan,

g. Mencegah Gugurnya Dinding Lubang Bor

Lumpur

pemboran dapat menahan dinding lubang bor agar tidak mudah runtuh, sebab jika

lubang bor itu kosong maka ada kemungkinan dinding lubang bor tersebut akan

runtuh. Adanya kolom lumpur pada lubang bor akan memberikan tekanan hidrostatik

yang mampu menahan gugurnya dinding lubang bor, terutama untuk formasi yang

tidak kompak.

h. Media Logging

Pelaksanaan

logging selalu menggunakan lumpur sebagai media penghantar arus listrik

dilubang bor. Selain itu juga peralatan logging

selalu diturunkan saat lubang bor terisi oleh lumpur. Penerapan penggunaan

jenis lumpur ditentukan dari kebutuhan di lapangan. Dari jenis-jenis logging

yang ada (log listrik, log radio aktif maupun log suara), maka lumpur sangat

berperan pada penggunaan log listrik.

i. Mendapatkan Informasi Sumur

Pada

operasi pemboran, lumpur biasanya dapat dianalisis untuk mengetahui ada

tidaknya kandungan Hidrokarbon (HC) berdasarkan mud log. Selain itu juga

dilakukan analisa cutting untuk mengetahui jenis formasi apa yang sedang dibor.

Tubular Product

Tubular

product dalam industri perminyakan mewakili setiap pipa baja yang diturunkan ke

lubang sumur minyak atau gas. Terdapat tiga jenis tubular product yang umum dipergunakan (lihat Gambar ) :

·

Drill pipe

·

Casing

·

Tubing

1 Drill Pipe

Drill pipe

digunakan untuk melakukan pemboran. Drill pipe berupa tubing tanpa las (heavy

seamless tubing) berfungsi untuk mentransmisikan putaran top drive ke bit dan juga sebagai bagian peralatan sirkulasi lumpur. Setiap

sambungan pipa panjangnya sekitar 30 ft.

2 Casing

Casing berupa pipa baja dengan panjang berkisar antara 16 sampai 34 ft, dengan diameter

bervariasi dari 4,5 inci sampai 30 inci. Fungsi utama casing adalah menyekat

lubang pemboran sehingga tidak terjadi hubungan antar formasi yang berdekatan,

mempertahankan kestabilan lubang bor sehingga tidak gugur serta melindungi

lingkungan dari pengaruh filtrat lumpur pemboran yang lolos di sekitar lubang.

Umumnya dalam pemboran minyak/gas memerlukan beberpa tipe casing, yaitu :

·

Conductor Casing

·

Surface Casing

·

Intermediate Casing

·

Production Casing

3 Tubing

Tubing berupa

tabung baja dengan panjang sekitar 20 – 34 ft dengan diameter bervariasi dari

1,5 – 4,5 inci. Tubing merupakan pipa terakhir yang diturunkan ke dalam sumur

yang berada di dalam production casing. Fluida formasi diproduksikan ke

permukaan melalui tubing yang sering disebut sebagai “production string”.

Penyemenan (Cementing)

Penyemenan

atau cementing adalah sutau proses pendorongan bubur semen ke dalam lubang

sumur melalui casing menuju annulus casing-formasi dan dibiarkan untuk beberapa

saat hingga mengering dan mengeras sehingga dapat melekatkan casing dgn

formasi.

Tujuan

penyemenan casing adalah:

— Melekatkan

casing dengan formasi

— Mencegah

terjadinya hubungan antar formasi

— Menjaga

dari tekanan formasi yang berlebihan

— Mencegah

korosi

— Mengisolasi

zona berbahaya, agar pemboran dapat dilanjutkan.

Penyemenan dapat dibagi menjadi dua, yaitu primary

cementing dan secondary cementing. Primary cementing yaitu proses

penyemenan casing pada pertama kali sedangkan Secondary cementing yaitu proses

penyemenan untuk memperbaiki penyemenan pertama yang tidak sempurna (terdapat

celah-celah yang tidak tersemen), menutup lubang perforasi, dan menutup formasi

untuk membelokkan lubang pemboran.

Tidak ada komentar:

Posting Komentar